本周,正航仪器设备实验室主要介绍了钢表面电弧喷涂铝层的感应重熔、重熔后喷涂层的微弧氧化以及微弧氧化陶瓷层的特性三个方面的实验结果。研究了重熔工艺参数对重熔效果的影响,对重熔后的喷涂层进行了相分析,并对比了重熔前后涂层与基体结合性能的变化情况;找到了适于进行微弧氧化的电弧喷涂铝层的条件;研究了微弧氧化工艺参数对微弧氧化陶瓷层生长规律的影响;对微弧氧化陶瓷层进行了X-Ray、SEM和EDS分析,测定了陶瓷层的耐蚀性能、耐磨性能以及复合膜层的抗热冲击性能。

如下,总结相关的实验结果:

(1)感应电流、处理时间对感应重熔效果有很大的影响,本文中当感应电流为300 A,处理时间为35 s时,获得的重熔效果最好;

(2)感应重熔处理后涂层与基体之间形成了冶金结合层,重熔后涂层由表及里的相组成依次是:Al→FeAl3→Fe2Al5,冶金结合层的存在提高了电弧喷涂铝层和钢基体的结合强度,并因为电磁搅拌的作用提高了涂层的冶金质量;

(3)通过感应重熔获得无通孔的致密铝涂层是在钢表面制备优质微弧氧化复合陶瓷层的首要条件;

(4)微弧氧化陶瓷层的总厚度和向外生长厚度均随电流密度和处理时间的增加先达到一极大值,然后在不同程度上都有所减小;微弧氧化陶瓷层向内生长厚度随电流密度和处理时间的增加而增加;当电流密度为15A/dm2、处理时间为28 min时,陶瓷层厚度最大,约为87.3μm;

(5)通过复合陶瓷化技术获得的复合膜层由表及里的组成分别为:陶瓷层→重熔电弧喷涂铝层→铁铝化合物层,各界面均为冶金结合,并形成材料成分的梯度过渡;微弧氧化陶瓷层主要由α-Al2O3、γ-Al2O3、θ-Al2O3以及一些非晶相组成;

(6)微弧氧化陶瓷层由外部疏松层和内部的致密层组成;膜层表面的放电通道在处理过程中数目逐渐减少,孔径逐渐增大,陶瓷层表面有明显的熔融固化迹象;

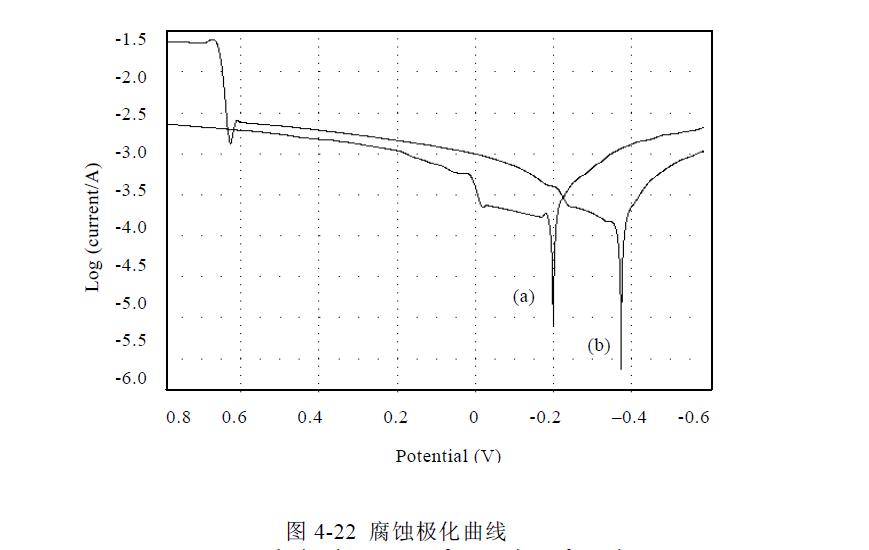

(7)从3%到20%的各种浓度的NaCl溶液中,经过陶瓷化处理的试样的耐蚀性能优于重熔前后的没有经过陶瓷化处理的试样;当摩擦延长米大于60 m时,微弧氧化陶瓷层的磨损失重小于45钢的1/2;复合膜层具有良好的抗热冲击性能。(正航仪器试验室整理)http://www.zhenghangsy.net