最新资讯

正航技术整理热室、卧式冷室压铸机的试验方案

2015-6-30 来源: 作者:佚名 阅读:次

正航技术整理热室、卧式冷室压铸机的试验方案

1 抽样

1. 1 可靠性试验样机应是出厂验收合格的产品。

1. 2 可靠性试验样机应从供方提供的,以相同的方法、在同样条件下连续批量生产的最能反映日常生产水平的产品清单中一次性随机抽取。如无特别规定,样机数量一般为四台,其中三台投入试验,另外一台作为替代样机备用。如批量少于四台,则全部作为试验样机。

1. 3 对于使用时间较长的样机可进行适当的调整或检修。早期故障的修复以及使用时间较长样机的调整或检修,仅限于按图样或有关产品标准的规定,将其恢复到正常状态。

1. 4 如有足够的证据证明,由于现场使用、环境条件不符合产品使用说明书或有关产品标准的规定,导致压铸机功能衰退,即使进行适当的调整或检修也难以恢复其正常的功能,则在抽样基数中不予考虑。

2 试验方案

采用在使用现场进行的有替换定时截尾的测定试验方案。

3 试验条件

3. 1 压铸机的功能模式、负载条件、实际操作、能源等工作和环境试验条件应符合产品使用说明书或有关产品标准的规定。

3. 2 对于产品使用说明书或产品标准中规定的在使用、维修期间进行的预防性维修,应在可靠性试验的间隔中进行。试验期间预防性维修的总量(如次数、时间、程度等)不应超出产品标准或产品使用说明书的规定。

4 试验要求

4. 1 从抽样到试验开始之前,不应对受试样机采取任何特殊处理,试验期间除非修改设计可以消除的故障之外,受试样机的零部件、元器件应能代表产品批的实际水平。

4. 2 样机均应经历 240h 以上的正常使用时间后方可进行可靠性试验。

4. 3 在满足 5.3 规定的条件下进行试验。对于预防性维修和可靠性试验期间发生的故障检修,或由于管理的需要,或其他(无法预见的)原因而使试验中断时,如无特殊规定应尽快恢复试验,尽量减少试验中断时间。

4. 4 每台样机在试验期间的最小累积相关试验时间为 600 h,该时间不包括受试样机的预热时间、维修时间和停机时间。

4. 5 如果使用现场条件具备,应对样机进行性能监测,性能监测之间的时间间隔应小于 0.2 m0,监测项目为 JB/T 6309.3 或 ZB J61 007 规定的工作性能和使用性能参数。监测项目的试验方法应符合JB/T 6309.3 或 ZB J61 007 的规定。

注: m0 为规定或预计的平均无故障工作时间的目标值。

4. 6 对试验期间发生的故障应及时修复,并判明故障原因,制定出排除故障的有效措施,在维修之后和重新开始试验之前,允许测定样机的性能,以证实修复是否有效。

4. 7 除了判定是因其他零件的故障导致承受超过额定应力者外,任何异常或缺陷程度没有超出规定要求的零件,均不应更换。

4.8排除故障时,未经供方明确认可的零件不能用来更换故障件。

4. 9 在试验过程中应根据第 4 章的规定,最确切地将故障划分为关联故障和非关联故障。故障分类应由可靠性试验人员与现场有关人员共同确定。

4. 10 试验过程中如发现试验条件已经超出规定范围,则应进行分析以便确定这种情况是否已经影响到压铸机的可靠性。如果造成的影响不可修复,则应将该样机撤出试验,将替换样机投入继续完成试验。

4. 11 如某台样机由于使用单位生产或管理的原因等而使试验被迫中断,可将替换样机投入继续完成试验。

5 数据收集与处理

5. 1 在整个试验过程中,应按附录 B(标准的附录)、附录 C(标准的附录)的规定对试验和故障分析情况进行连续地记录。

5. 2 如果不能确定故障发生的确切时间,则按故障是在被观测到之前的瞬间产生的处理。

5. 3 故障修复时间应根据具体的故障修复过程进行确定。故障修复时间一般是故障诊断、修理、更换等时间之和。故障修复时间不应包括等待、管理等时间。

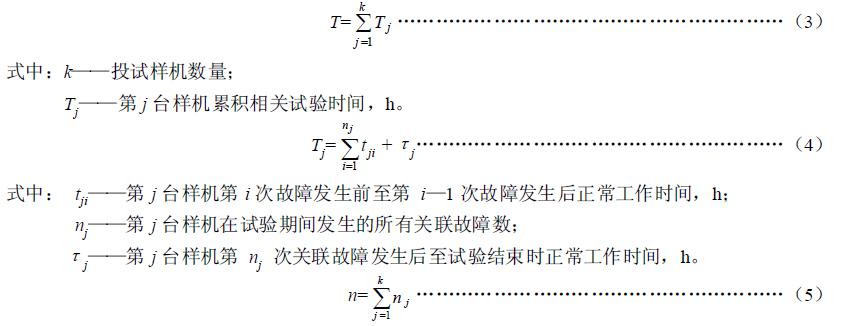

5. 4 可靠性试验时间 T、n 按式(3)、式(4)与式(5)确定:

5. 5 如现场对用于压铸机维护和关联故障维修时间采用工时方式,则 1.8 工时折合为 1 h 总人工操

作时间。工时的分配应根据实际需要经济合理。

5. 6 平均无故障工作时间按指数分布处理。

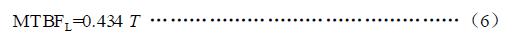

5. 7 如在试验期间未发生关联故障,取置信水平为 90% 的平均无故障工作时间的单边置信下限(MTBFL),按式(6)进行计算:

按式(1)或式(6)、式(2)分别对 MTBF 或 MTBFL 以及 MR 进行计算,计算结果即为压铸机可靠性试验结果。